INTRODUZIONE

Il progetto realizzato implementa un sistema di allarme.

La gestione è affidata a:

· PC basato su S.O. Windows NT

· PLC SAIA PCD1

· Moduli R.I.O. ( Remote I/O )

· Scheda di comunicazione Applicom

· PROFIBUS DP

da sinistra: Modulo RIO e PLC SAIA PCD1

La realizzazione del progetto si articola in diverse fasi :

1. Costruzione del plastico;

2. Realizzazione di un’interfaccia SCADA per il monitoraggio ed il controllo on-line del sistema;

3. Configurazione del canale di comunicazione tra PC, PLC e moduli RIO;

4. Implementazione di un programma LADDER per il controllo dei sistemi di sicurezza (sirena, combinatore telefonico, etc…).

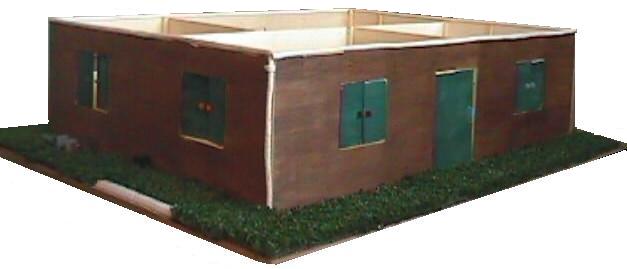

Costruzione del plastico

Il plastico è stato realizzato in legno compensato e consta di 4 ambienti. Ogni ambiente presenta finestre e/o porte di cui una a scomparsa come mostrano le foto.

In ogni apertura verso l’esterno (finestra o porta) si è applicato un Sensore Magnetico:

L’insieme di questi sensori costituiscono l’Allarme Perimetrale.

Il Sensore Magnetico risulta costituito da due magneti permanenti che, se prossimi l’uno all’altro (condizione di porta o finestra chiusa), realizzano un contatto normalmente chiuso.

In caso contrario (condizione di porta o finestra aperta), realizzano un contatto aperto.

Il Sensore Volumetrico è realizzato attraverso un radar ad infrarosso passivo inserito in un solo ambiente.

Il radar ad infrarosso passivo, per il suo funzionamento, necessita di un’alimentazione di 12 ± 15% V DC (da qui la notazione “passivo”), mentre il suo assorbimento di corrente è di soli 7 mA.

Così come i contatti, anch’esso si comporta come un interruttore ON-OFF.

La protezione dell’ambiente avviene mediante la rilevazione di rapidi cambiamenti di livello di energia infrarossa, presente nell’ambiente, causati da intrusioni.

Il Rilevatore ad Infrarossi, ha una portata di 12 m ed è provvisto di un Trimmer che permette di ridurre la portata del 40%.

Tale caratteristica si è rivelata utile viste le ridotte dimensioni del plastico.

da sinistra: Contatto Magnetico e Sensore Volumetrico

I valori delle uscite digitali, in campo industriale, sono 0 ¸ 24 V, quindi è stato necessario l’uso di divisore di tensione, che a fronte di un valore di ingresso di 24 V, fornisce 2 uscite di 12V.

Ad ogni contatto, sono stati associati 2 fili con colori univocamente distinguibili (associati alle maniglie) tranne per il radar, al quale sono stati associati 4 fili, di cui 2 per l’alimentazione e 2 per il segnale (contatto).

I fili di collegamento sono stati nascosti nelle pareti del plastico mediante la guaina di protezione di un cavo coassiale per segnale televisivo.

L’insieme dei fili è poi stato raccolto in una doppia morsettiera tipo Mammout estraibile per facilitarne l’interfacciamento verso i moduli di ingresso-uscita.

Il tutto è stato nascosto con del prato artificiale.

Infine la sirena d’allarme è stata realizzata con un “Buzzer” ed è attivata direttamente dal PLC attraverso l’uscita 55.

da sinistra: Divisore di Tensione e Buzzer

Realizzazione dell’interfaccia SCADA

Il monitoraggio ed il controllo on-line dell’intero sistema è stato realizzato utilizzando

l’ambiente di sviluppo LookOut della National Instruments.

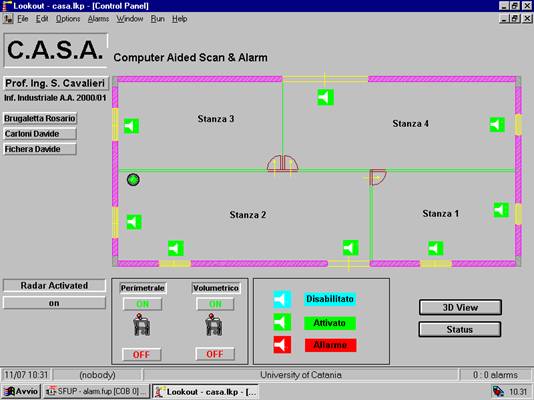

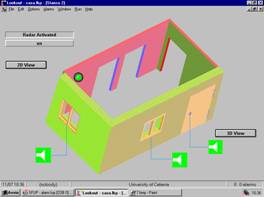

Pannello di controllo (vista 2D) del sistema di allarme

Si tratta di una vista planimetrica dello stabile in esame, dove viene evidenziato lo stato corrente dei sensori di allarme associati ad ogni ambiente.

E’ stato previsto un doppio comando a seconda del tipo di allarme che l’utente vuole abilitare:

- Allarme volumetrico

- Allarme perimetrale

Supponendo che l’utente vada ad abilitare l’allarme volumetrico: in questo caso il nostro sistema attraversa uno stato transitorio di circa 50 s, tempo necessario per l’inizializzazione del radar.

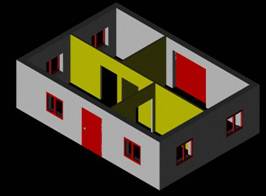

E’ possibile avere una visione tridimensionale del modello o monitorare lo stato di ogni singolo ambiente, cliccando col mouse sulla zona di interesse.

In questo modo l’utente accederà ad una vista dettagliata dell’ambiente.

da sinistra: Pannello di controllo (vista 3D) e vista di un singolo ambiente

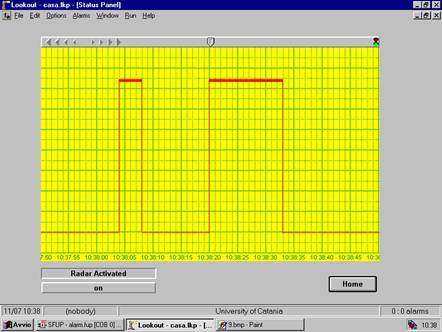

Per permettere all’utente di avere un’analisi storica dello stato del suo sistema, si è previsto un pulsante STATUS.

In riferimento alla situazione precedente, premendo il tasto STATUS, viene evidenziata l’ora esatta in cui è scattato l’allarme. La foto mostra la rappresentazione grafica nel tempo del valore assunto dall’espressione, in base allo stato dei contatti.

Andamento temporale del segnale “Allarme”

Inoltre è stata prevista la possibilità di fare tutta una serie di ricerche sull’andamento temporale degli allarmi.

I collegamenti tra gli oggetti presenti nel pannello di controllo ed i segnali del nostro sistema d’allarme sono stati realizzati utilizzando un meccanismo di comunicazione basato su OPC (Ole for Process Control)

Configurazione del Bus per la comunicazione tra PC e PLC

L’ambiente di sviluppo della SAIA BURGESS ELECTRONICS, permette di creare una rete di comunicazione ad hoc tra i device coinvolti nel sistema in esame.

Il progetto consta di 3 file:

- alarm.fup relativo al programma scritto in linguaggio LADDER.

- casa.dp relativo alla configurazione della rete per la comunicazione tra PC e PLC.

- init.src necessario per inizializzare la scheda slave del PLC (XOB 16) e la porta seriale (SASI 9).

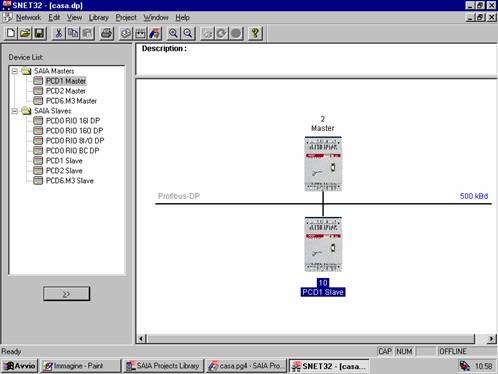

La creazione e la configurazione della rete, per la comunicazione tra PC e PLC, avviene in maniera grafica. Si definiscono i parametri del sistema: Bus, Master e Slave.

Per il sistema in esame si è utilizzato:

- un PC (Master);

- un PLC (Slave);

- un Profibus-DP.

Configurazione della rete

Nella sottoscheda “Station”, ogni dispositivo è configurato assegnando l’indirizzo sul bus oltre ad un nome e al file di programma eseguito (solo nel caso di PLC).

Nella sottoscheda “Resource” si definiscono gli indirizzi dei Flag di diagnostica per ciascun dispositivo e il “text name” usato nell’istruzione SASI.

Nella sottoscheda “Modules”, vengono definiti i moduli per lo scambio di informazioni tra Master/Slave (PC e PLC).

La presenza di due moduli di tipo “Master F -> Slave F” è giustificata dalla necessità di trasferire più di 8 bit (visto che il numero di sensori utilizzato è pari a 9)

Bisogna definire il Baud rate del BUS.

Per avere accesso sia in lettura che in scrittura ai dati contenuti nel DATABASE è necessario andare a definire delle funzioni cicliche di lettura e scrittura. Questo è possibile usando il programma PCCYC della Applicom.

Scelta la scheda, bisogna definire le funzioni di interesse che sono 2 nel nostro caso.

In queste funzioni bisogna definire:

- il tipo (Read/Write);

- l’indirizzo del dispositivo da interrogare (10,20,30…);

- il periodo di refresh;

- il tipo di variabili di scambio (input packed bit,…);

- il numero di variabili da scambiare;

- l’indirizzo sia del DATABASE che del dispositivo in esame, a partire dal quale sono o devono essere memorizzati i dati scambiati.

Le funzioni appena definite, sono rese attive dopo aver eseguito l’applicazione Applicom PCInit.

Creazione del programma LADDER per il controllo dei sensori di allarme

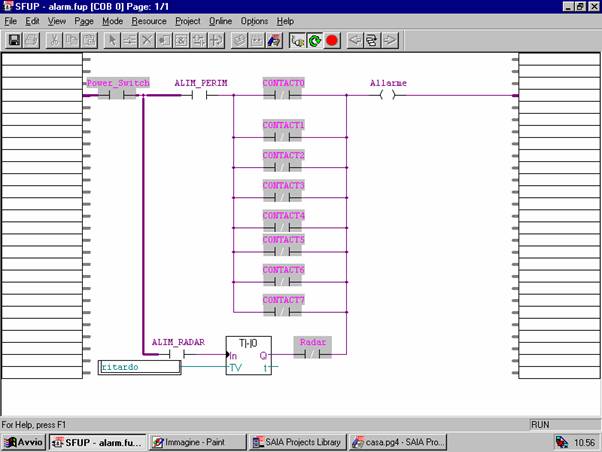

Nel diagramma Ladder implementato, si sono rappresentati i sensori magnetici con dei contatti in configurazione OR tra loro e in configurazione AND con il contatto che rappresenta l’interruttore perimetrale.

Analogamente per il contatto del radar dove però, per via del ritardo temporale dovuto alla sua inizializzazione, si è previsto un Function Block di ritardo che abilita il contatto solo dopo 50s dalla chiusura del contatto relativo all’interruttore di alimentazione del volumetrico.

Si noti che i contatti utilizzati sono tutti negati poiché i sensori utilizzati sono dei contatti normalmente chiusi.

Il coil Allarme è assegnato all’uscita 55 del PLC a cui è connessa la sirena.

La foto seguente mostra la situazione in cui sia l’allarme perimetrale sia l’allarme volumetrico sono disabilitati.

Diagramma Ladder